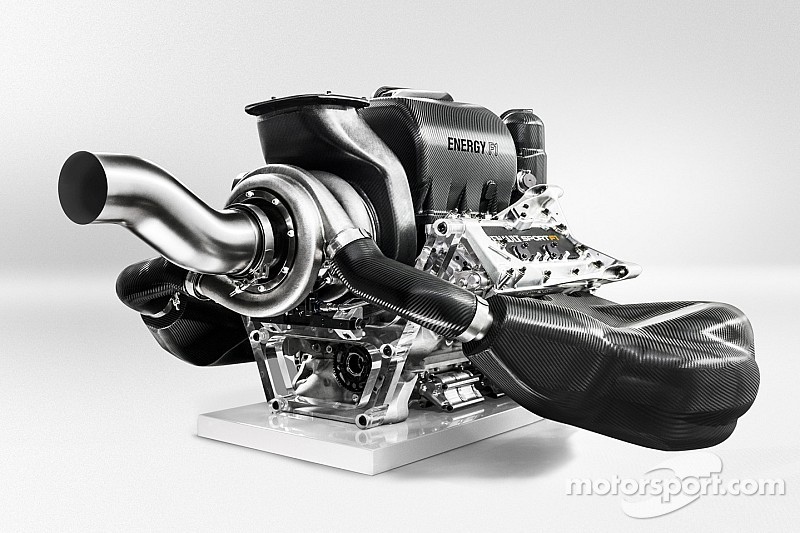

فراری به شکل بی سر و صدا اما بسیار جدی در حال کار بر روی موتورهای فرمول یک خود در مارنللو است تا بتواند در فصل پیش و رو به اهداف خود در این مسابقات دست پیدا کند.

به نظر می رسد که این کمپانی از اوایل سال ۲۰۱۶ به شدت در حال کار بر روی فناوری های موتورهای فرمول یک است و البته تمامی آزمایش های خود را در سکوت رسانه ای به پیش برده است.

در این مدت فراری بیش از ۶۰۰ پروژه پیشرفته را انجام داده است که سرانجام قرار است نتیجه ی آنها در خودرویی که در ۲۴ فوریه در پیست فیورانو رونمایی می شود به نمایش گذاشته شود.

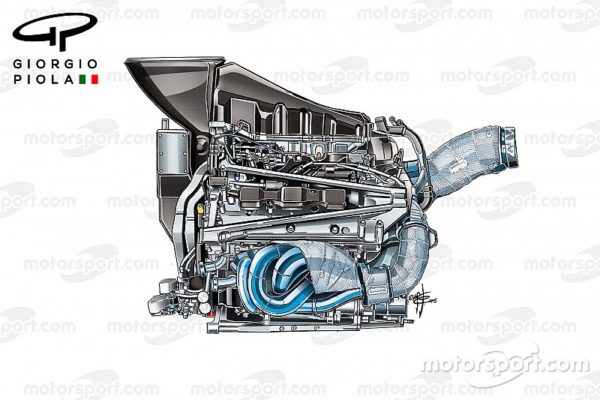

این احتمال وجود دارد که خودرویی که رونمایی شود دارای یک موتور آزمایشی باشد و در هنگام تولید، عملکرد آن حتی افزایش نیز پیدا کند. به گفته ی مسئول فنی فراری این موتور با موتورهایی که در سال ۲۰۱۶ مورد استفاده بودند اشتراکات بسیار کمی دارد و بیشترین تمرکز مهندسین در این موتور بر روی محفظه ی احتراق بوده تا بتوانند فشار ناشی از احتراق را نسبت به قبل افزایش دهند.

برای دستیابی به این منظور فراری اقدام به بهره گیری از فناوری پاشش سوخت اختصاصی این کمپانی با نام توربولنت جت اگنیشن سیستم کرده است که این فناوری در سال های اخیر مورد استفاده فراری بوده است.

در این سیستم از میکرو انژکتورهای مگنتیکی استفاده شده است که می توانند دستیابی به یک احتراق پر قدرت و کامل را در محفظه احتراق تضمین کنند به طوری که با مصرف سوخت کمتر در مقایسه با قبل میتوان قدرت بیشتری تولید کرد.

تغییراتی که مهندسین فراری در موتور جدید داده اند سبب شده تا فشار درون محفظه ی احتراق به میزان ۴۰۰ barافزایش پیدا کند که عدد بسیار بزرگی است.

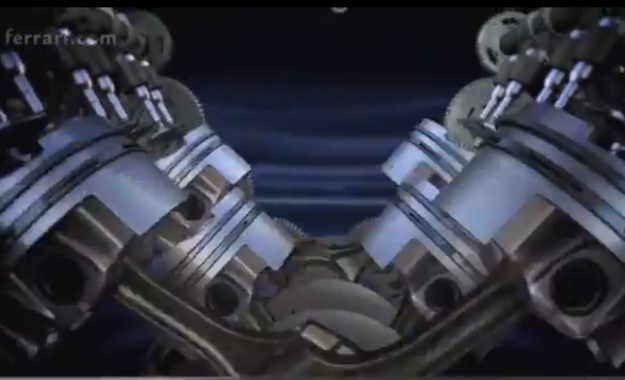

از طرفی چنین فشار بالایی سبب افزایش دمای موتور خواهد شد واین مورد می تواند یک تهدید جدی برای عمر ودوام موتور به حساب بیاید. برای حلاین مشکل فراری دست به تحولی بزرگ در زمینه طراحی موتور زده است. به همین منظور فراری اقدام به طراحی نوع جدیدی از پیستون ها کرده است.

گرچه در مسابقات فرمول ۱ قوانین فدراسیون جهانی تا حد زیادی دست سازندگان را در خصوص مواد مورد استفاده در ساخت موتورمی بندد اما فراری به فکر استفاده از آلیاژ جدیدی از آلومینیوم افتاده است تا با این قوانین نیز مشکلی نداشته باشد.

هدف فراری دست یافتن به چیزی است که مقاومت بیشتری در فشار کاری شدید داشته باشد و البته مشکلی نیز در خصوص قابلیت اطمینان آن وجود نداشته باشد.

در چنین شرایطی آلیاژهای آلومینیوم دارای وزنی سبک تر از فولاد هستند اما همچنان مقاومت کمتری در برابر تغییر شکل از خود نشان می دهند. اما باید در نظر داشت که وجود وزن اضافه در قطعات متحرکی چون پیستون مساله بسیار مهمی است و سازندگان باید فکری برای حل این مورد کنند تا ضمنا دوام و اطمینان موتور نیز تحت شعاع قرار نگیرد.

برای این منظور فناوری پرینترهای سه بعدی به کمک مهندسان فراری آمده است تا بتوانند به آلومینیوم مورد نظر خود دست پیدا کنند. با استفاده از پرینترهای سه بعدی می توان مواد مختلف را به صورت لایه های بسیار نازک بر روی یکدیگر قرار داد و شکل های بسیار پیچیده ای را نیز ساخت که تا پیش از این و با فناوری های معمول ریخته گری ساخت انها ممکن نبود.

تلرانس و لقی قطعات نیز در هنگام ساخت با پرینتر سه بعدی کاملا وابسته به این است که سرعت ساخت قطعه به چه میزان باشد، این مورد هم سبب شده تا درهای جدیدی به روی مهندسین فراری باز شود و دیگر با محدودیت هایی که پیش از این با قطعات پلاستیکی داشتند مواجه نباشند.

با استفاده از پرینتر سه بعدی همچنین امکان استفاده از آلیاژهای فولاد نیز در موتورهای فرمول ۱ وجود دارد. استفاده از آلیاژهای فولاد در موتورهای فرمول ۱ با استفاده از روش های ریخته گری چندان مناسب نیست و کارآمدی بالایی ندارد اما به لطف پرینتر سه بعدی به دلیل آنکه نیاز ندارید تا کل سطح را بسازید می توان به سراغ این مواد نیز رفت. همچنین امکان استفاده از قطعات و ساختارهای لانه زنبوری نیز در صورت استفاده از پرینتر سه بعدی وجود دارد.

در صورت استفاده از ساختارهای لانه زنبوری در ساخت یاتاقان هامی توان به استحکام بسیار بالا و وزن بسیار پایین دست پیدا کرد. گرچه به احتمال زیاد فراری تنها خودروسازی نیست که به دنبال چنین فناوری رفته است اما این کمپانی امیدوار است که بتواند زودتر از بقیه نسل جدید موتورهای خود را به میدان رقابت اعزام کند.

آخرین بازماندگان دنیای اصالت و خشونت؛ معرفی 5 خودرو اسپرت با موتورهای اتمسفریک

آخرین بازماندگان دنیای اصالت و خشونت؛ معرفی 5 خودرو اسپرت با موتورهای اتمسفریک  احتمال حضور فراری در مسابقات فرمولا الکتریک

احتمال حضور فراری در مسابقات فرمولا الکتریک  عرضه میتسوبیشی لنسر جدید با پلت فرم رنو-نیسان [شایعه]

عرضه میتسوبیشی لنسر جدید با پلت فرم رنو-نیسان [شایعه]  دهگانه خطرناک ترین خودروهای حاضر در بازار آمریکا

دهگانه خطرناک ترین خودروهای حاضر در بازار آمریکا